Starke Premiere in Berlin: ProFocus jetzt auch am Fraunhofer IPK

Mit der erfolgreichen Inbetriebnahme einer ProFocus LaserCell am Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik (Fraunhofer IPK) geht in der in der renommierten Maschinenhalle des Instituts eine brandneue Technologie an den Start. Diese strategische Investition in das robotergeführte Laserauftragschweißen setzt ein starkes Signal für die metallverarbeitende Industrie, denn die durchgängig digitale Prozesskette von ProFocus, von der Scannerintegration bis zum finalen Roboterprogramm, bietet völlig neue technische und wirtschaftliche Möglichkeiten. Die Kirsche obendrauf? Maximale Ressourcenschonung durch drahtbasierten Auftrag, weil im Gegensatz zum Pulverprozess das gesamte Material auf dem Bauteil verbleibt.

Ein Referenzprojekt für Europa und darüber hinaus

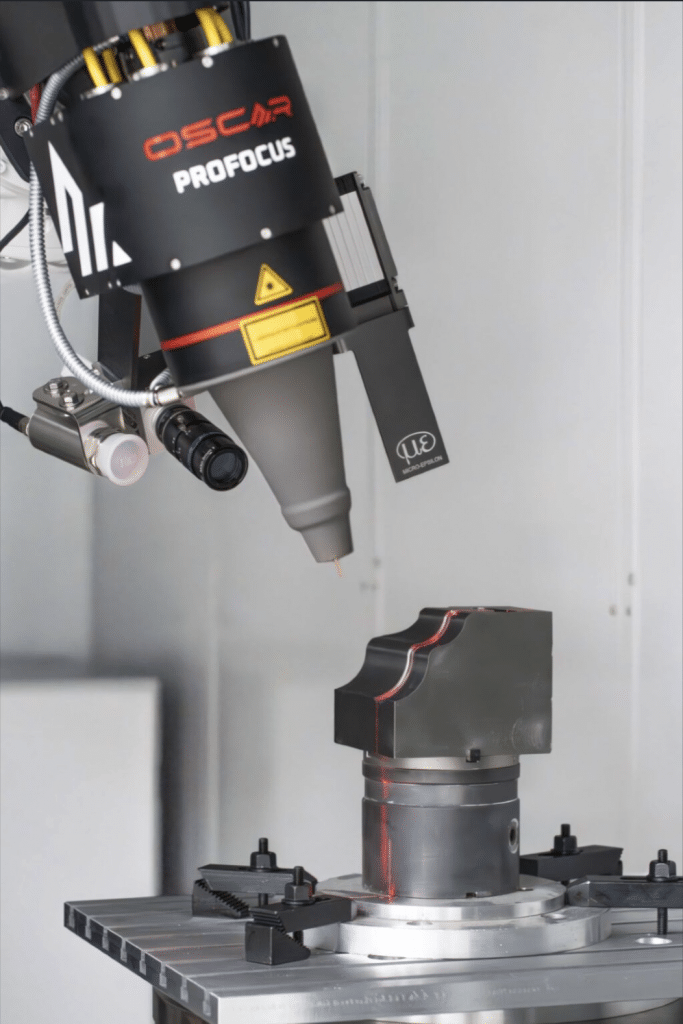

Das Fraunhofer IPK forscht und entwickelt seit vielen Jahren an zukunftsweisenden Verfahren für die Reparatur und Aufbereitung industrieller Metallbauteile. Mit der ProFocus LaserCell ist nun eine Anlage in Betrieb, die verschiedene Kompetenzen vereint: eine scannerbasierte Vermessung der Schadstellen, eine automatisierte Bahnplanung und eine hochstabile Laserbearbeitung mit KI-basierter Regelung und intuitivem HMI. Damit wird ein durchgängiger Ablauf geschaffen – vom ersten Scan des defekten Bauteils bis hin zum fertig aufgeschweißten Werkstück.

Die besondere Stärke dieser Anlage liegt in der nahtlosen Integration der von S.K.M. Informatik entwickelten Scanner- und Bahnplanungstechnologien. Durch die Software-Integration von Scanner, Bahnplanung und Roboterprogrammierung können manuelle Planungsschritte minimiert und Reparaturstrategien automatisch berechnet werden. Dies ist ein deutlicher Effizienzgewinn, verglichen zu anderen derzeit am Markt erhältlichen Lösungen.

Laserauftragschweißen mit Draht – robust und vielseitig

Ein zentrales Element der Lösung am IPK ist das Laserauftragschweißen mit Draht. Diese Technologie zeichnet sich durch eine besonders saubere Prozessführung aus und eröffnet neue Möglichkeiten bei der Bearbeitung von Werkstoffen, die bislang als schwer oder gar nicht reparierbar galten. Ein anschauliches Beispiel ist Gusseisen, das bisher durch seine spröden Eigenschaften als nur eingeschränkt schweißbar galt.

Mit der ProFocus LaserCell lassen sich solche Materialien kontrolliert aufbauen und instandsetzen. Das reduziert Kosten und Wiederbeschaffungszeiten für Ersatzteile und verlängert die Lebensdauer von Maschinenkomponenten erheblich – ein entscheidender Faktor für Branchen wie den Maschinen- und Anlagenbau, die Energie- oder auch die Verkehrstechnik.

Konkrete Praxisanwendungen

Die Bandbreite der Anwendungsfelder für die ProFocus LaserCell ist beträchtlich:

Turbinenbauteile: Gas- und Dampfturbinen sind enormen thermischen Belastungen ausgesetzt. Selbst kleinste Risse können hier den Wirkungsgrad mindern oder zum Ausfall führen. Mit dem laserbasierten Drahtauftrag lassen sich diese Schadstellen präzise aufbauen, sodass Bauteile länger im Einsatz bleiben können.

Gehäuse und Laufräder: In Chemie- und Kraftwerksanlagen führen Kavitation und Verschleiß häufig zu Ausbrüchen an Gehäusen oder Laufrädern. Die scannerbasierte Reparatur ermöglicht eine punktgenaue Instandsetzung, ohne dass das gesamte Bauteil ersetzt werden muss.

Werkzeuge im Maschinenbau: Formen, Matrizen und diverse Spezial-Bauteile sind teuer in der Herstellung und oft komplex in ihrer Geometrie. Statt sie nach einem Defekt auszutauschen, können sie nun aufgeschweißt und erneut eingesetzt werden – mit minimalem Materialeinsatz und maximaler Präzision.

Schiffs- und Offshore-Komponenten: Propeller, Wellenlager oder Pumpen können trotz Korrosion und Kavitation präzise repariert werden. Das reduziert Ausfallzeiten und erhöht die Einsatzfähigkeit im maritimen Betrieb.

Durchgängige Digitalisierung als Schlüssel

Die Digitalisierung der Prozesskette ist mehr als nur ein technisches Detail: Sie bedeutet in der Praxis ein Höchstmaß an Transparenz, Effizienz und Arbeitserleichterung für den Bediener. Jeder Bearbeitungsschritt wird dokumentiert, geprüft und ist rückverfolgbar.

Für Anwender bedeutet das:

- Hohe Prozesssicherheit durch automatisierte Planung und Ausführung

- Kurze Durchlaufzeiten dank direkter Anbindung von Scan, Planung und Schweißprozess

- Reproduzierbarkeit selbst bei komplexen Bauteilen oder wechselnden Chargen

Damit etabliert die Anlage am Fraunhofer IPK ein Modell, wie Reparatur- und Aufarbeitungsprozesse in Zukunft aussehen können – standardisiert, digitalisiert und nachhaltig.

Profitabel und nachhaltig Schweißen

Die ressourcenschonende Instandsetzung von Metallbauteilen gewinnt angesichts steigender Rohstoffpreise und wachsender ökologischer Anforderungen immer mehr an Bedeutung. Laserauftragschweißen mit Draht ist hier eine Schlüsseltechnologie: Anstatt defekte Bauteile zu verschrotten, können sie aufbereitet und weiterverwendet werden. Das spart nicht nur Kosten und Zeit, sondern vermeidet auch unnötige CO₂-Emissionen durch energieintensive Neuproduktion. Die jüngste Geschichte hat außerdem zeigt, dass eine geringere Abhängigkeit von globalen Lieferketten von entscheidendem strategischem Vorteil ist.

Die erfolgreiche Inbetriebnahme der ProFocus LaserCell am Fraunhofer IPK zeigt, wie praxisnah angewandte Forschung auf industrielle Anforderungen antworten kann – und wie eng Nachhaltigkeit und Wettbewerbsfähigkeit miteinander verknüpft sind.

Ein Schaufenster für die metallverarbeitende Industrie

Die traditionsreiche Maschinenhalle am Fraunhofer IPK ist nicht nur Forschungsumgebung, sondern auch Schaufenster für die Industrie. Unternehmen aus den Bereichen Maschinenbau, Energieversorgung, Verkehrstechnik und Luftfahrt haben nun die Möglichkeit, die Leistungsfähigkeit der neuen LaserCell unter realen Bedingungen kennenzulernen.

Interessierte Unternehmen erwartet dabei ein durchdachter Gesamtprozess: Vom ersten digitalen Scan über die automatisierte Bahnplanung bis zum präzisen Schweißauftrag – live und nachvollziehbar. So wird erlebbar, wie sich die Reparatur komplexer Metallbauteile durch die Verbindung von digitaler Planung und robuster Drahtauftragschweißung grundlegend verändert.

Fazit: Laser-Drahtauftragschweißen ist der Schlüssel zum industriellen Reparaturschweißen

Die Inbetriebnahme der ProFocus LaserCell am Fraunhofer IPK ist ein sichtbares Zeichen dafür, wie digitale Prozessketten, moderne Schweißtechnologien und nachhaltige Strategien ineinandergreifen. Für die Industrie bietet sich damit ein praxisnahes Referenzprojekt, das die Zukunft des industriellen Auftragschweißens mit Draht nachhaltig prägen wird.

👉 Nutzen Sie die Chance, Ihre Reparatur- und Fertigungsprozesse auf das nächste Level zu heben. Mit der ProFocus LaserCell und den Technologien von OSCAR-PLT steigern Sie Effizienz, Präzision und Nachhaltigkeit.

👉 Kontaktieren Sie uns jetzt und sichern Sie sich Ihren Vorsprung in der metallverarbeitenden Industrie.