WeldHex: OSCAR PLT treibt die industrielle Additive-Fertigung im Metallbereich voran

Zum Projekt

Die additive Fertigung von Metallbauteilen ist ein zentraler Innovationsmotor für den modernen Maschinen- und Anlagenbau. Sie ermöglicht kürzere Entwicklungszyklen, flexible Fertigungsprozesse, wirtschaftliche Reparaturen und Beschichtungen sowie die Realisierung hochkomplexer Geometrien. Gleichzeitig bestehen je nach Anwendungsfall Herausforderungen in den erreichbaren Prozesszeiten, Auftragsraten und der Prozesssicherheit.

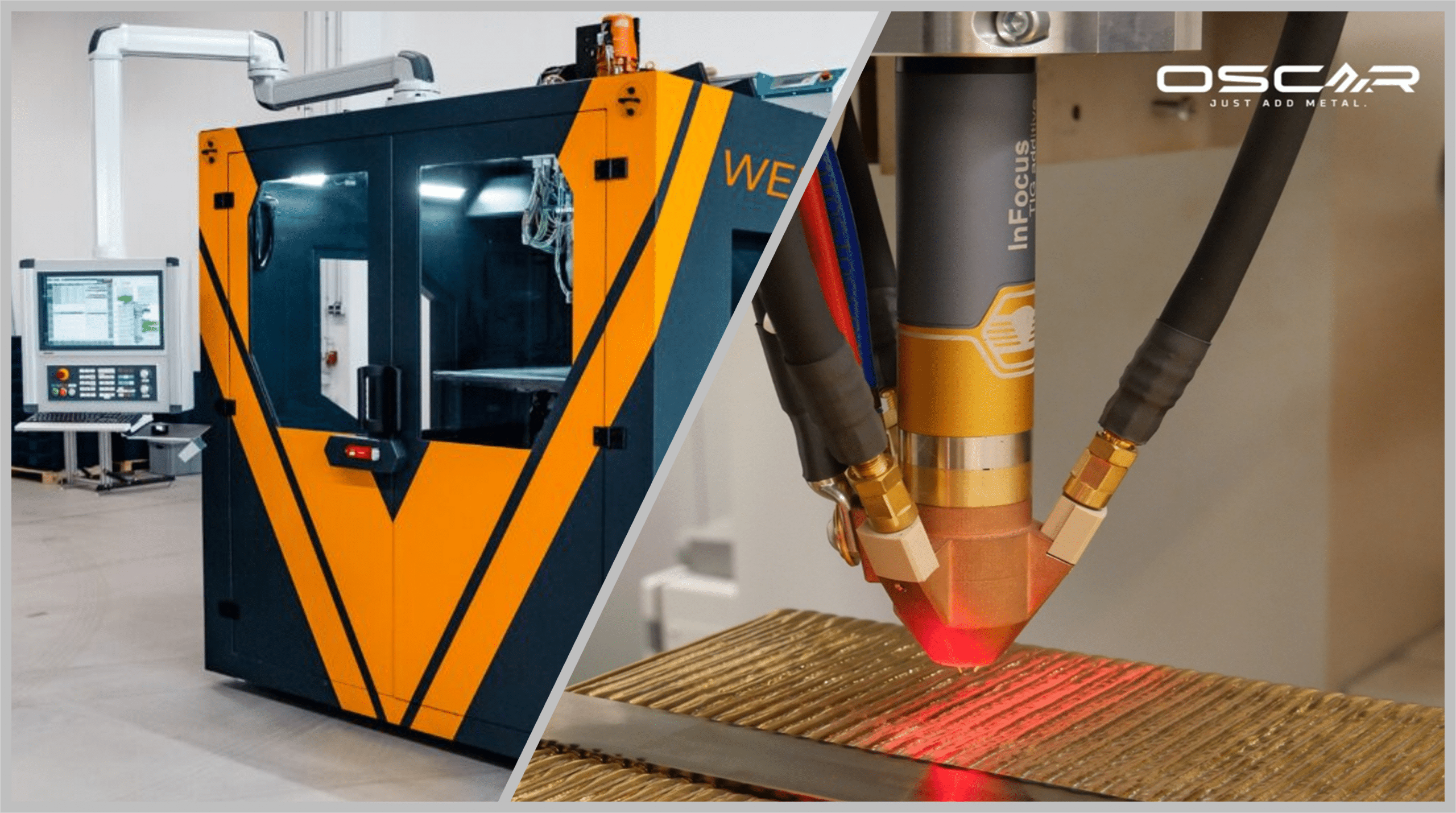

Genau hier setzt das FuE-Verbundprojekt „WeldHex“ an, das am 01.07.2025 gestartet ist. Gemeinsam mit der METROM Mechatronische Maschinen GmbH und dem Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU entwickelt OSCAR PLT eine neuartige Prototypenanlage für den hochproduktiven, prozesssicheren metallischen 3D-Druck.

Unsere Rolle im Projekt: Hochleistungs-WIG-Prozess für den Metall-3D-Druck

Als Spezialist für innovative Schweiß- und Auftragschweißprozesse bringt OSCAR PLT seine Kernkompetenz in das Projekt ein: die Entwicklung des WIG3-Prozesskopfs für den additiven Metallauftrag.

Der von uns entwickelte Prozesskopf basiert auf dem drahtbasierten Lichtbogenauftragschweißen mit Wolfram-Inertgas (WIG) und hebt sich deutlich von konventionellen Ansätzen ab. Durch die simultane Zufuhr von drei Drähten – statt eines einzelnen – wird eine signifikant höhere Auftragsleistung erzielt. Zusätzlich werden die Drähte im Heißdrahtverfahren vorgeheizt, was hohe Aufschmelzleistungen bei gleichzeitig stabiler Prozessführung ermöglicht.

Mit dem WIG3-Prozesskopf lassen sich:

- Auftragsleistungen von bis zu 10 kg/h realisieren

- typische Bahnbreiten von 4–6 mm und

- Schichthöhen von 2–5 mm wirtschaftlich umsetzen

Damit schaffen wir eine entscheidende Voraussetzung für die industrielle Nutzung der additiven Metallfertigung – sowohl für den Neubauteil-Druck als auch für Reparatur- und Auftragsschweißanwendungen.

Vom SEAMHex zum WeldHex: Integration unserer Technologie

Die Prototypenanlage baut auf den bewährten SEAMHex-Maschinenkonzepten von METROM auf, die sich bereits im Kunststoff-3D-Druck am Fraunhofer IWU etabliert haben. Dieses Konzept wird nun konsequent für den Metall-3D-Druck weiterentwickelt.

Kernstück der Anlage ist eine 6-Achs-Parallelkinematik (Hexapod), die die Bauplattform bewegt, während der Prozesskopf feststeht. In Kombination mit dem Prozesskopf streben die Partner einen Bauraum von 800 × 800 × 600 mm an. Die Kinematik wird so ausgelegt, dass auch die höheren Gewichte metallischer Bauteile sicher gehandhabt werden können.

Anstelle der Kunststoff-Extrudereinheit wird der WIG-3D-Prozesskopf von OSCAR PLT vollständig in das Maschinenkonzept integriert. Ziel ist eine nahtlose Einbindung in die Maschinensteuerung, sodass der Schweißprozess vollständig CNC-gesteuert und adaptiv geregelt werden kann.

Prozesssicherheit durch intelligente Regelung und digitalen Zwilling

Ein zentraler Erfolgsfaktor für den industriellen Metall-3D-Druck ist die Prozessstabilität. Hier bringt das Fraunhofer IWU seine umfassende Expertise ein. Gemeinsam arbeiten wir an:

- einer adaptiven Steuerungs- und Regelungstechnik für den Schweißprozess

- der Entwicklung eines digitalen Prozesszwillings, der hochfrequente Prozessdaten nutzt, um Bauteilqualität zu analysieren und Fertigungsprozesse gezielt zu optimieren

- der Integration einer Schweißbildkamera zur optischen Prozessüberwachung und -regelung

Die vollständige Integration des WIG3-Prozesskopfs in die Beckhoff TwinCAT 3 CNC bildet dabei die Grundlage für eine zentrale Datenerfassung und modellbasierte Prozessoptimierung.

Gemeinsam Innovationen für die Industrie schaffen

Das Projekt WIG-3D-AM-Zelle zeigt, wie durch die enge Zusammenarbeit von Maschinenbau, Schweißtechnik und angewandter Forschung neue Maßstäbe in der additiven Fertigung gesetzt werden können. Für OSCAR PLT ist es ein weiterer wichtiger Schritt, unsere WIG-Technologie konsequent in Richtung hochproduktiver, digital integrierter Fertigungslösungen weiterzuentwickeln.

Das Projekt wird durch die Sächsische Aufbaubank – Förderbank – (SAB) und die Europäische Union aus Mitteln des EFRE gefördert.

Haben Sie Fragen zum Projekt oder Interesse an unseren WIG-3D-Technologien?

Sprechen Sie uns gerne an – wir unterstützen Sie dabei, die im Projekt gewonnenen Erkenntnisse und Lösungen auch für Ihre Anwendungen nutzbar zu machen.